Erfahrung – zugeschnitten auf Ihr Produkt

Ihre Anforderung – unsere Lösung

MASSGESCHNEIDERTE INDIVUALITÄT

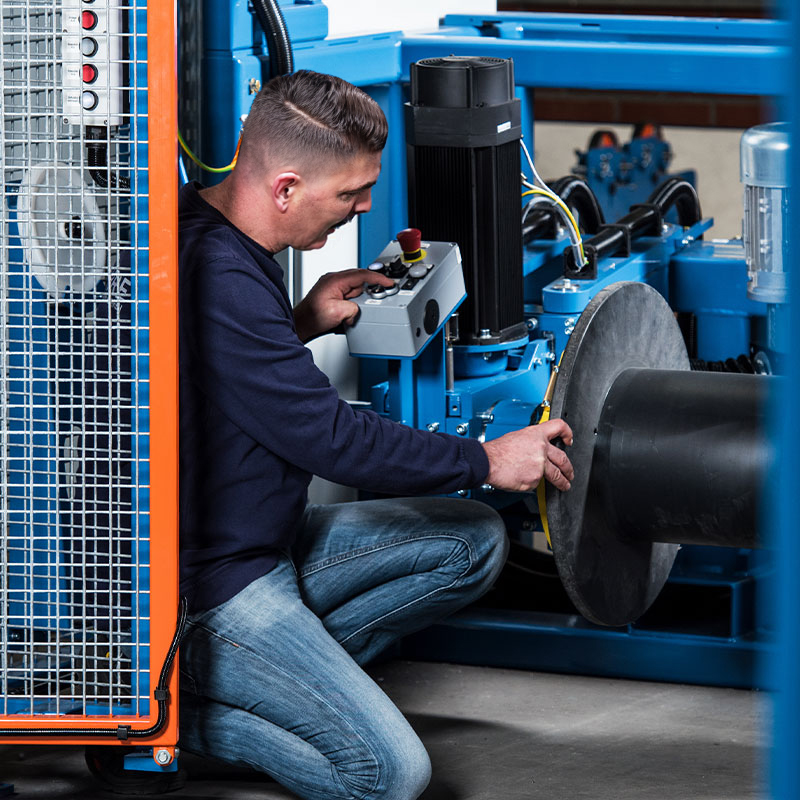

Individualität ist unsere besondere Stärke. Nahezu jede Maschine wird speziell auf die Wünsche und Bedürfnisse unserer Kunden abgestimmt, konstruiert und im eigenen Haus gefertigt. In unserer Konstruktionsabteilung arbeiten über 30 Mitarbeiterinnen und Mitarbeiter an der mechanischen und elektrischen Planung der Maschinen.

Herausforderungen sind unsere Leidenschaft. In enger Zusammenarbeit mit Ihnen entwickeln wir auch völlig neue Maschinen, die wir als Einzelstücke exklusiv für Sie fertigen.

Dabei setzen wir auf definierte Qualitätsstandards. So garantieren wir höchste Qualität und Zuverlässigkeit. Diese Garantie basiert auf unserem über 40-jährigen Know-how und der Erfahrung unserer Mitarbeiterinnen und Mitarbeiter.

Forschung + Entwicklung

SIEBE ENGINEERING

Seit 2017 gehört der Experte für komplexe Extrusionsanlagen zu KURRE Systems und komplettiert unser Portfolio. „SIEBE inside“ steht für jahrzehntelange Qualität im Bereich Plastifizieren verschiedener Polymere und Extrusionstechnik. Permanente Laborversuche und Testreihen verfeinern diese Technik stetig weiter – für hochwertige Produkte und zuverlässige Anlagen.

Fordern Sie uns

UNSERE KOMPETENZEN

KONSTRUKTION

3D-ENTWICKLUNG, MECHANISCHE KONSTRUKTION UND SIMULATION

Maschinen aus unserem Hause werden auf spezielle Kundenwünsche angepasst. Die Umsetzung erfolgt im Konstruktionssystem SolidWorks und in enger Zusammenarbeit zwischen Konstruktion, Projektmanagement und Ihnen. Zur Kommunikation und Freigabe erhalten Sie 3D-PDFs mit allen relevanten Details. Bei Bedarf erstellen wir zu Testzwecken Prototypen.

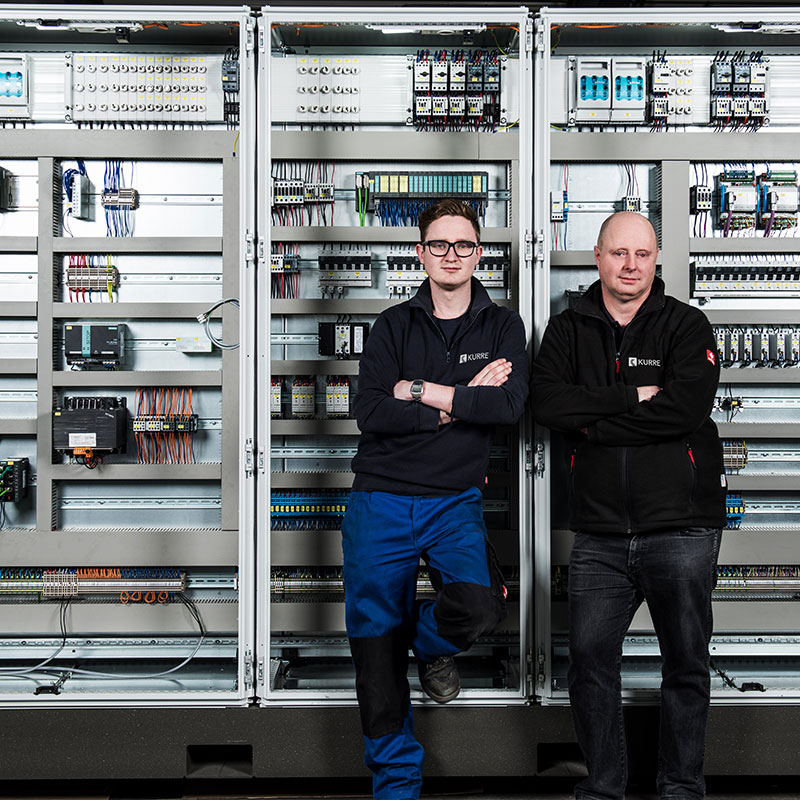

ELEKTRISCHE KONSTRUKTION

KONSISTENT, DURCHGÄNGIG UND SCHNELL

Die Elektrokonstruktion für unsere Maschinen und Anlagen erfolgt ausschließlich im Engineering-System E-Plan P8 und ist damit konsistent, durchgängig und schnell. Einmal im Schaltplan erfasst, bilden die Projektdaten die Grundlage für unsere interne Fertigung aller elektrischen Komponenten wie Klemmkästen, Schaltschränken oder Bedienelementen.

Die Verwendung neuester Bus-Systeme, Ferndiagnose-Möglichkeiten und Bedieneroberflächen sorgt dabei für eine Anlage, die dem Stand der Technik entspricht.

INBETRIEBNAHME

HIER WIRD DAS LEBEN INSTALLIERT

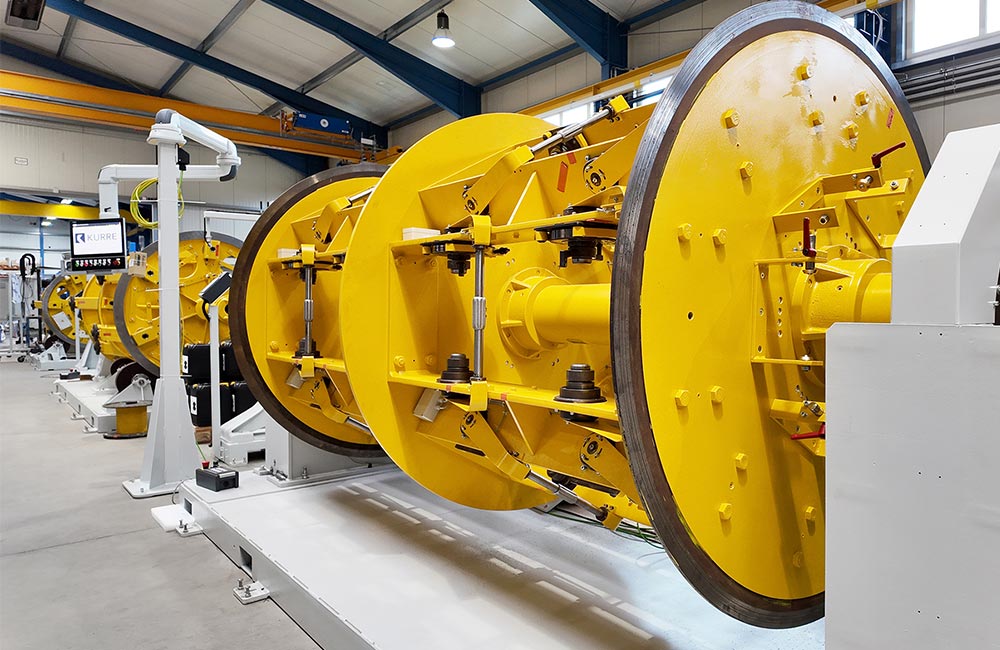

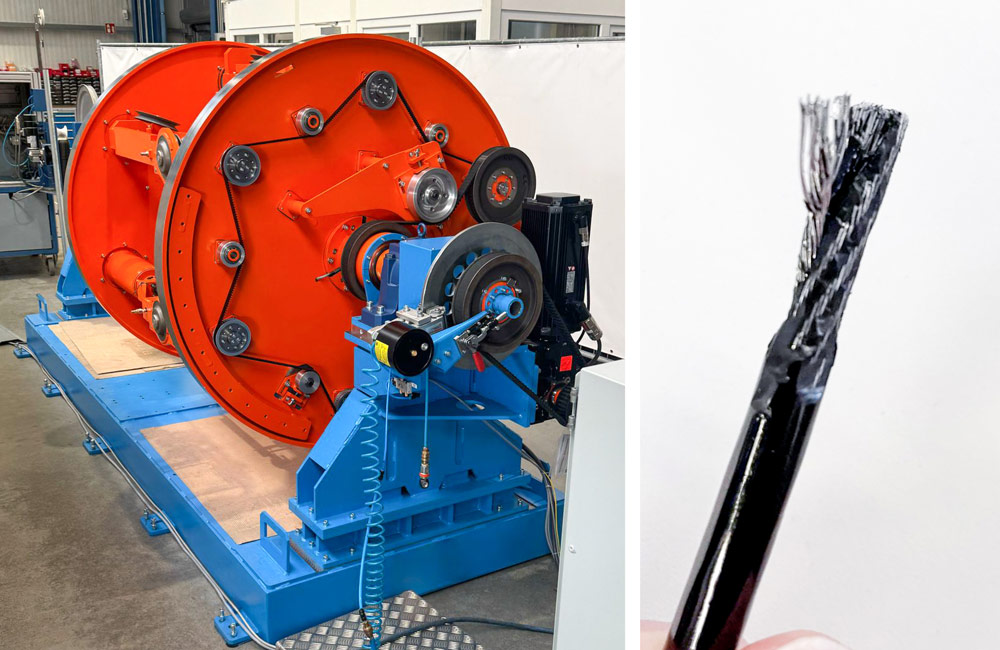

Jede Anlage wird bei uns im Hause komplett montiert und mit all ihren Funktionen in Betrieb genommen und getestet. Das ist faktisch die perfekte Qualitätssicherung, denn diese Tests vereinen Prüfungen von geometrischen Fertigungstoleranzen, elektrischen Verdrahtungen und theoretisch programmierten Funktionen.

Diese umfangreichen Prüfungen finden mit original Kunden-Material statt, um mit spezifischen Funktionstests alle Funktionen gemäß Lastenheft bereits im Hause Kurre nachzuweisen. Erst danach erfolgt eine Transportfreigabe durch den Kunden sowie der anschließende Versand.

Gleichzeitig sorgt dieses Vorgehen für eine schnelle und effektive Integration in die Produktionsumgebung beim Kunden.

Das KURRE-Versprechen

IHRE VORTEILE

KURRE Systems blickt auf eine lange Tradition im Maschinenbau zurück – insbesondere im Bereich der Kabelindustrie. Das Wissen um die Prozesse unserer Kunden macht dabei den Unterschied. Denn nur, wer den Herstellungsprozess eines Produktes versteht, kann auch die perfekte Lösung anbieten.

Da unsere Kunden und Ihre Ansprüche an hochwertige Produkte für uns immer im Fokus stehen, sind unsere Anlagen und Maschinen so individuell, wie die Produkte die unsere Kunden damit herstellen. Neben maßgeschneiderten Anlagenlösungen zeichnet uns vor allem unsere einzigartige Fertigungstiefe von mehr als 90% aus. Das gibt uns und unseren Kunden eine außergewöhnliche Flexibilität.

Unsere Mitarbeiter sind die Basis zur Umsetzung komplexer Aufgaben. Alle Vorgänge zur Realisierung von Maschinen- und Anlagenprojekten habe wir im Hause, d.h. wir bilden den gesamten Entstehungsprozess ab. Wir investieren kontinuierlich an zwei Standorten in Deutschland in unsere Arbeits- und Produktionsmittel. Das Ergebnis sind Maschinen und Anlagen die sich durch hochwertige Materialien, Zuverlässigkeit und Langlebigkeit auszeichnen. Viele dieser Maschinen und Anlagen begleiten wir bereits seit mehreren Jahrzehnten. Damit sind unsere Produkte nicht nur „Made in Germany“, sondern „Made by Kurre“.

Unsere konsequente In-House-Produktion stärkt nicht nur die Qualität unserer Lösungen, sondern unterstreicht auch unser Engagement für die Sicherheit und Exklusivität der Informationen unserer Vertragspartner. Gleichzeitig versetzt uns diese Fähigkeit in die Lage, Ersatzteile innerhalb kürzester Zeit herstellen zu können und Kunden damit einen optimalen Service im Notfall anbieten zu können.

Basierend auf der jahrzehntelangen Erfahrung unserer Mitarbeiter gehen wir bereits im Vertriebsprozess auf die spezifischen Anforderungen unserer Kunden ein. Detailliert erarbeitete Angebote sind dabei die Basis für eine exakte Umsetzung der Kundenwünsche innerhalb unserer Konstruktion. Ob es sich dabei um die mechanische Realisierung der Anlagen oder die perfekte elektrische Ausrüstung handelt – immer behalten wir die technische Funktionalität unserer Produkte im Blick. In enger Abstimmung mit unseren Kunden entstehen so „Customized Solutions“.

Ein Auszug

AUSSERGEWÖHNLICHE LÖSUNGEN

Dieser Maschinentyp wird in der Fertigung von Kunststoffgranulat eingesetzt. Dabei werden aus pulverförmigen Rohstoffen oder recyceltem Kunststoff Stränge extrudiert, die in einem weiteren Produktionsschritt zerkleinert werden. Das daraus entstandene Granulat ist dann Ausgangsstoff für andere Kunststoffverarbeitungsmachinen.

KURRE liefert massgeschneiderte Extruder für diesen Anwendungsfall und übernimmt bei Bedarf auch die Adaption an die jeweilige Granulieranlage.

Kennzeichnend für die Hotmeltextrusion ist, im Gegensatz zu herkömmlichen Extrusionsverfahren, die intermitierende Arbeitsweise.

Es werden hochdynamische Antriebe benötigt, um die starken Druckschwankungen beim Öffnen bzw. Schließen des Auftragventils auszugleichen.

Diese Anlagenkomponente wurde von unserem Projektteam konzipiert und gebaut, um ummantelte Leuchtstoffröhren im kontinuierlichen Prozess aus dem extrudierten Strang zu trennen.

In der Automobilproduktion werden Kunststoffkomponenten in vielen Bereichen der Karosserie eingesetzt. Diese Kunststoffteile werden in allen verfügbaren Fahrzeugfarben lackiert. Dies geschieht mittels hochautomatisierten Lackierstraßen, in denen die Teile spezifisch aufgenommen und positioniert werden müssen. Mittels Solid Works-3D-Daten werden diese Lackieraufnahmen von uns ausgelegt und gefertigt.

Die korrekte Positionierung der Kunststoffteile gewährleistet dabei eine optimale Lackierung. Auch zur anschließenden Weiterverarbeitung und Ausrüstung mit Komponenten fertigen wir ergonomisch gestaltete Montagevorrichtungen. Dazu gehören zum Beispiel Scheinwerferreinigungsanlagen, Abstandssensoriken oder ähnliches.

Duschwannen werden aus spezifischen Betonvormaterialien gegossen. Das Material ist zähflüssig und muss unter Atemschutz innerhalb vorgegebener Zeiten verarbeitet werden. Die Materialeigenschaften variieren dabei mit den natürlichen Umgebungsbedingungen während der Jahreszeiten.

Die hohe Vielfalt an Geometrien von Duschwannen stellt an die Automation weitere hohe Anforderungen. Programme müssen flexibel anpassbar sein, der Anwender will jederzeit eigenständig Programmvarianten erzeugen können. Auch diese Aufgabenstellung wurde von unserem Projektteam konzipiert, gebaut und programmiert.